Affidabilità e Performance

Una proposta pensata per aiutarvi nell’identificazione preventiva di eventuali debolezze latenti del prodotto che rischiano di trasformarsi in guasti e rientri dal campo.

Il crescente livello complessità dei prodotti elettronici è certamente una grande sfida per le linee produttive, data anche da fatto che la loro evoluzione non è altrettanto veloce o immediata. Al fine di agevolare la catena manifatturiera elettronica, nell’ambito dell’industrializzazione del prodotto, PreventLab ha messo a punto una proposta analitica in grado di fornire una reportistica completa sull’affidabilità del dispositivo (scheda assemblata) prima dell’immissione sul mercato.

Partendo da un piano di analisi in fase di prototipazione sarà possibile validare grado qualitativo del proprio operato ed eventualmente implementare delle migliorie in un processo virtuoso per raggiungere il successo del prodotto finito.

Il Metodo

Per un piano di validazione più completo possibile la proposta di PreventLab si compone di più soluzioni analitiche che si accompagnano ad irrinunciabili prove in camera climatica o di Shock per identificare in maniera preventiva eventuali problematiche latenti o punti deboli.

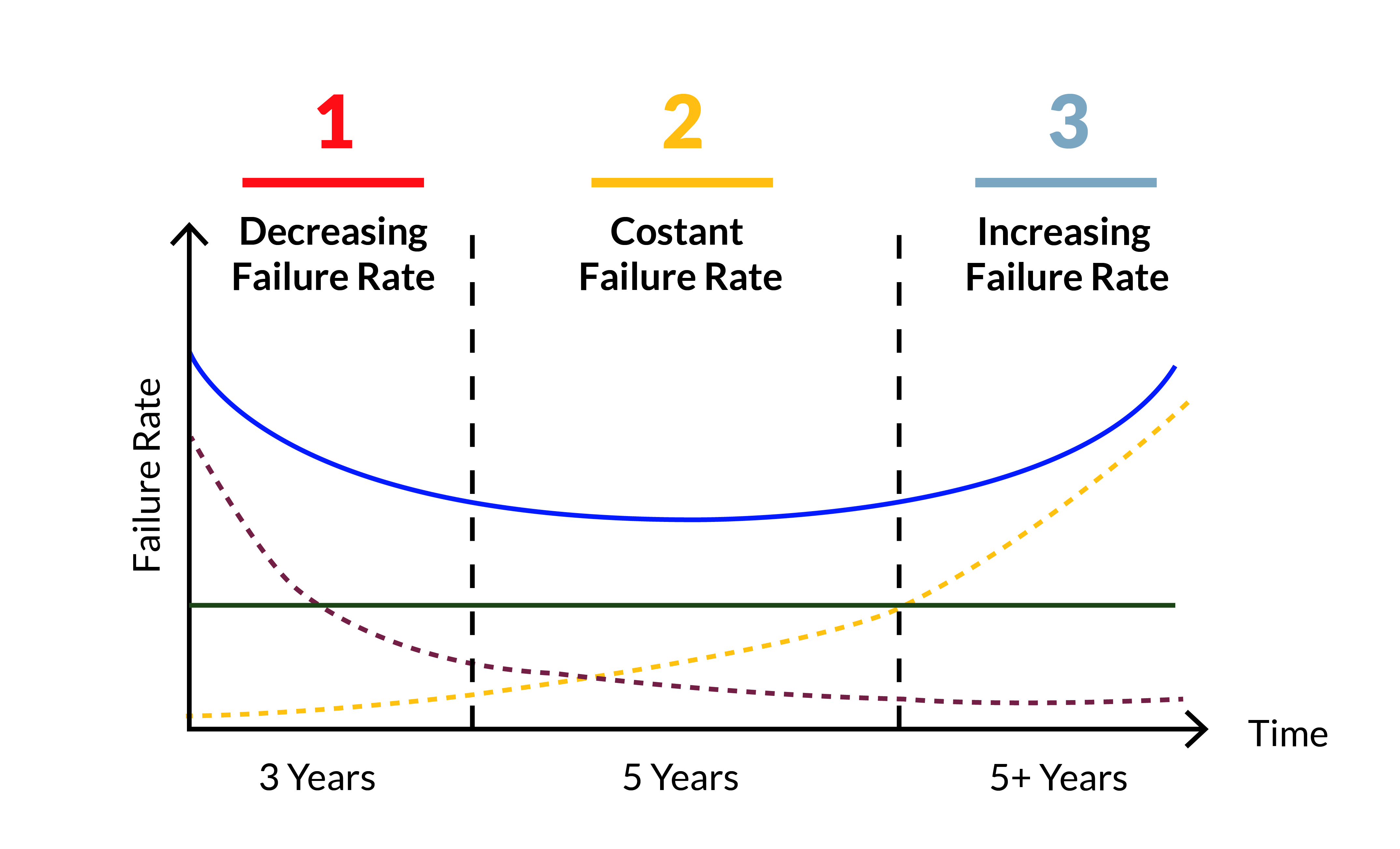

In termini tecnici: Highly Accelerated Life Test (HALT) da non confondere con: Highly Accelerated Stress Screens (HASS) conosciuti anche come ‘Burn-in’, test appositamente studiati per eliminare la così detta ‘popolazione debole’ cioè tutti quei componenti o schede che andranno in contro a mortalità ‘infantile’.

Il grafico «a vasca», impiegato per rappresentare la vita di un prodotto, mostra come, tramite un invecchiamento accelerato, si ottengono dati per caratterizzare l’area con un indice di guasto costante (Constant Failure Rate), cioè l’area di esercizio in cui il prodotto ha una più bassa probabilità di guastarsi.

Il Piano di Validazione

Un metodo testato

VERIFICA DELLE CONDIZIONI INIZIALI

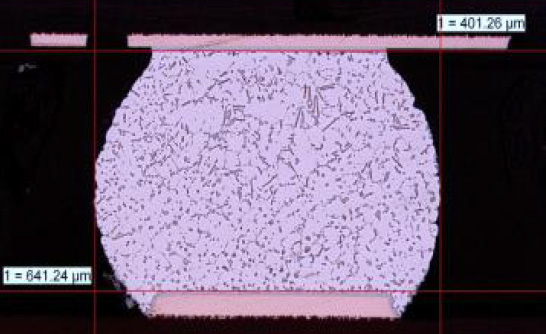

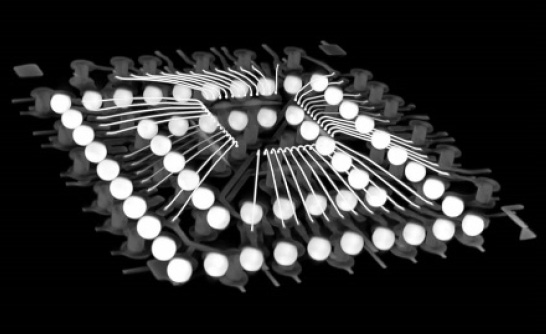

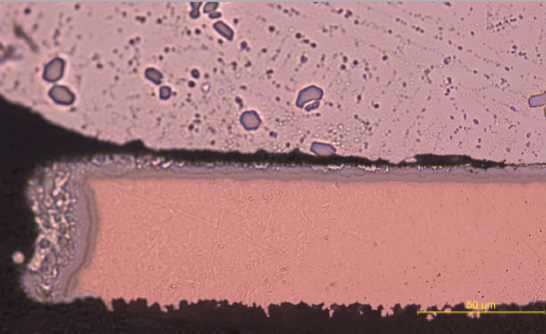

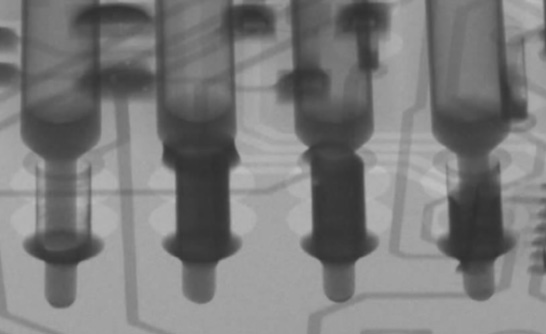

Valutazione della condizione globale dell’assieme elettronico a tempo zero: ispezione visiva eseguita da personale certificato IPC (CIS), analisi delle saldature ai raggi-x ed accertamento del livello di pulizia dei processi. Per una verifica più dettagliata si può procedere anche alla sezione metallografica che permette di identificare eventuali difetti micrometrici del giunto o del laminato

INVECCHIAMENTO ACCELERATO

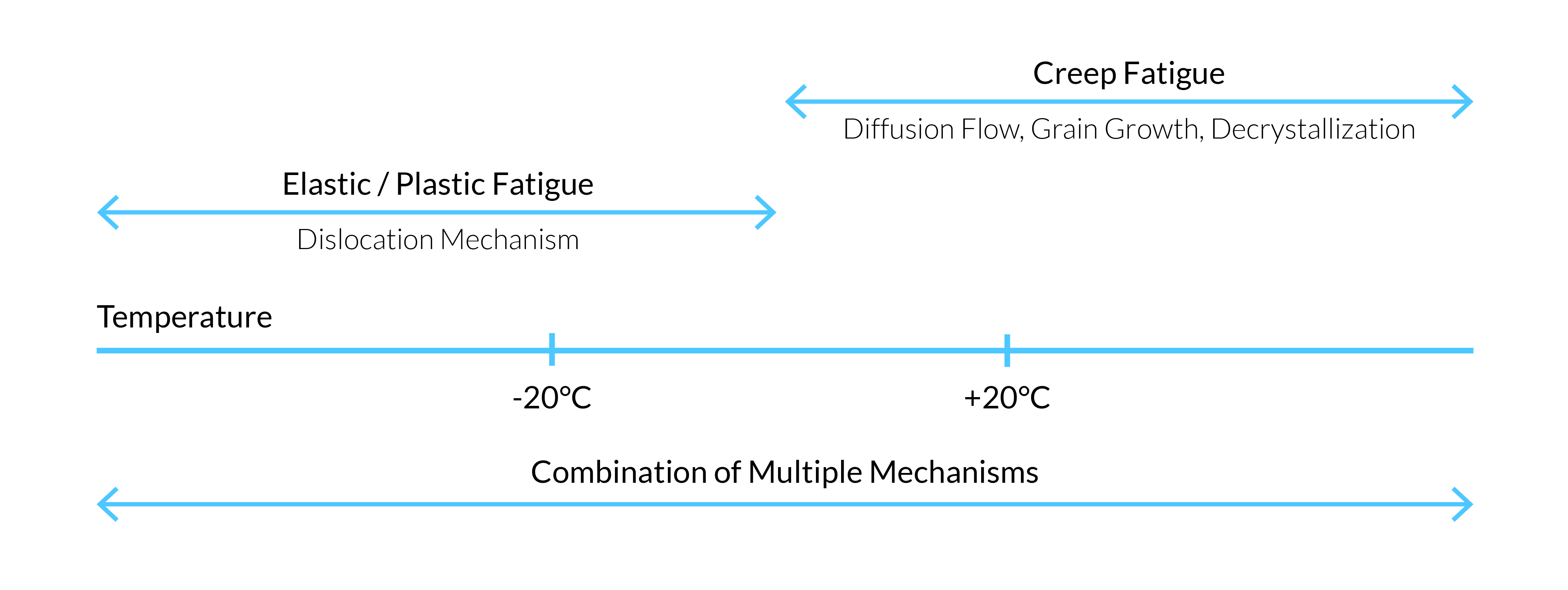

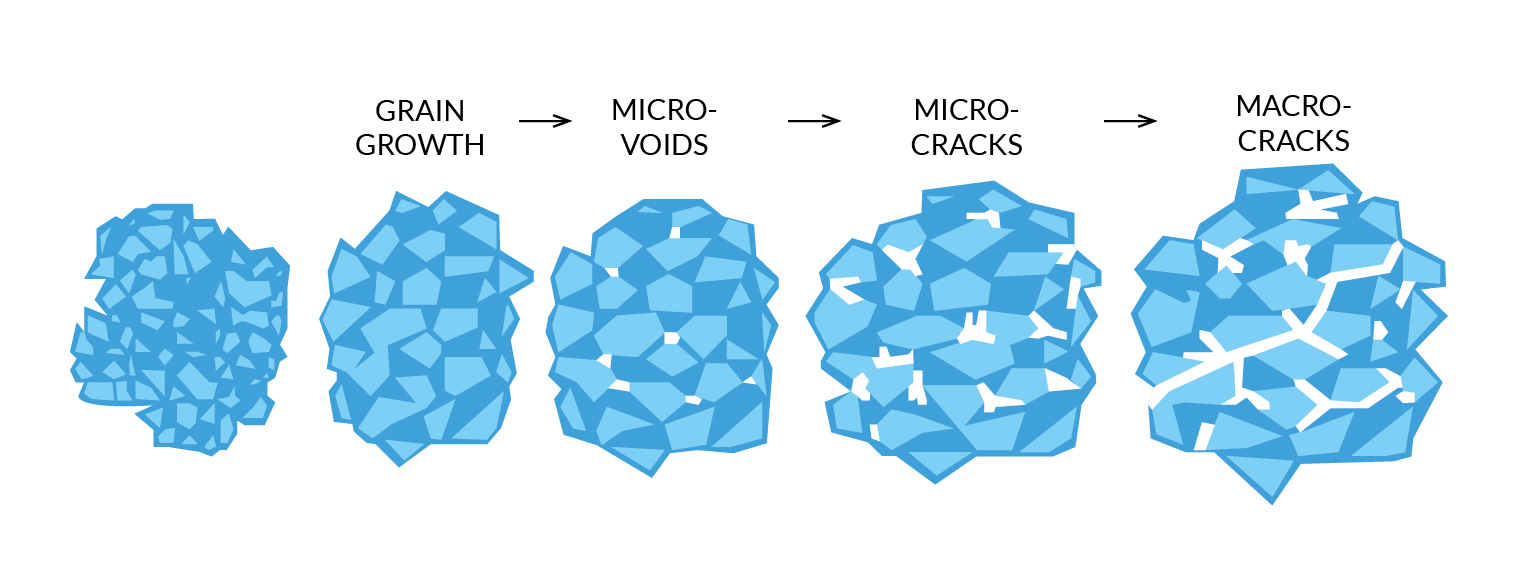

L’utilizzo dell’assieme elettronico viene sottoposto ad un invecchiamento simulato in camera climatica e/o shock termico, utilizzando cicli standard tendenzialmente con un escursione termica di 100°C. Mediante questo procedimento, nell’arco di poche settimane è possibile verificare la tenuta del prodotto come se fosse stato in servizio per anni.

VERIFICA DELLE CONDIZIONI FINALI

Dopo le prove di invecchiamento accelerato è necessario ripetere le valutazioni effettuate a tempo zero per esaminare l’insorgere di eventuali difetti come microfratture o distaccamenti dei giunti metallografici, nonché la condizione del laminato e dell’intero circuito stampato (CS). Un supporto ulteriore per verificare in maniera mirata il decadimento di alcuni componenti è rappresentato dal test elettrico o ICT (In Circuit Test).

INIZIA ORA!

Compila il modulo e sarai contattato per qualsiasi informazione e quotazione relativa al servizio

FAQ - QUALIFICA PRODOTTO & PROCESSO

Grazie ai test di invecchiamento accelerato è possibile verificare in tempi ridotti l’affidabilità di un prodotto e la sua durabilità nel tempo, evidenziando eventuali criticità altrimenti non rilevabili che potrebbero manifestarsi sul campo e comportare danni economici e reputazionali non trascurabili

I parametri di test sono concordati con il cliente in funzione delle specifiche dei prodotti e delle sue esigenze. Mettiamo a disposizione la nostra pluriennale esperienza per offrire una soluzione ottimale, sempre conforme alle normative vigenti per ogni settore di riferimento

La portata massima totale è di 100 chili: 4 chili se i prodotti vengono caricati su un ripiano grigliato, 50 chili in caso di vassoi, che risultano più resistenti

Si, nel caso delle camere di shock termico sono richiesti almeno 4 metri di cavo, nel caso delle camere climatiche la lunghezza è ridotta a 2 metri

Il limite è legato solo alla dimensione degli articoli inseriti: questo riguarda sia la superficie orizzontale (75x31 centimetri a ripiano/vassoio) sia l’altezza, che oltre i 5 centimetri può modificare il numero di ripiani/vassoi inseribili in camera

Anche in questo caso il limite è legato alla dimensione degli articoli inseriti, considerando che il volume interno delle camere è significativamente maggiore rispetto alle camere di shock termico

Si, tutte le camere di cui disponiamo sono certificate per l’Industria 4.0: sono collegate in remoto e comunicanti con un unico software di gestione che effettua la registrazione dei parametri di prova